Kada jednom krenemo sa unapređenjem procesa u kompaniji obavezno naiđemo na veliki broj pitanja i nepoznanica. Česta je dilema šta zapravo predstavlja Lean filozofija (skup alata) i šta je cilj našeg „putovanja“. Da li je to skup alata koje je potrebno implementirati ili je Lean način organizovanja kompanije zapravo nešto drugo? Da li je potrebno prvo implementirati najpoznatiji Lean alat za organizaciju radnog prostora 5S pa zatim preći na organizaciju procesa održavanja mašina i opreme, odnosno TPM alat pa onda ići dalje ili je neki drugi redosled bolji i svrsishodniji? Ovo su pitanja na koja često nailaze stručnjaci iz domaće kompanije Tecor Consulting koja se bavi organizacijom i optimizacijom poslovnih procesa.

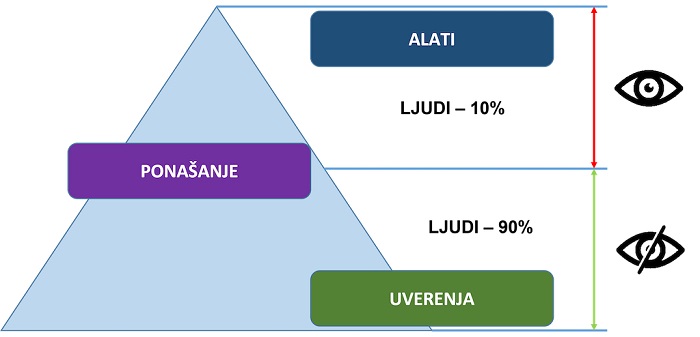

Mnoge kompanije su krenule u implementaciju na način da je jak i odlučan menadžment „gurao“ i nametao nove načine rada. Iako rezultati nisu izostali, prvom prilikom kada su „gurači“ posustali zbog drugih prioritetnijih obaveza dostignuti rezultati su počeli da slabe a procesi urušavaju. Ovo nas dovodi do zaključka da je ispravna implementacija Lean-a pa i drugih značajnih promena u organizaciji rada nešto mnogo više od puke primene alata, modela i načina rada.

„Organizaciona kultura jede svaku strategiju za doručak rekli si neki mnogo pametniji od mene a ja sam potvrdio na bazi svog 15-to godišnjeg iskustva baveći se organizacijom poslova i unapređenjem procesa. I sam sam kad kad „gurao“ unapređenja željan brzih rezultata, ali svaki put kada organizacija nije bila spremna za to rezultati su bili kratkog daha. Tako sam i spoznao pravo značenje rečenice i važnost organizacione kulture bez obzira da li se radi o maloj, srednoj ili velikoj kompaniji u kojoj sam angažovan. Shvatio sam da Lean organizacija nije organizacija koja je primenila Lean alate, već ona koja je uspela da uspostavi Lean način razmišljanja svakog pojedinca u toj kompaniji.“ – kaže Nikola Marjanović iz kompanije Tecor Consalting.

Lean je dakle način razmišljanja, Lean je kultura kompanije da motiviše svakog zaposlenog da razmišlja kako posao koji obavlja može da realizuje na lakši, brži, efikasniji način a da koristi od toga imaju svi – od dobavljača sirovina, preko zaposlenih, menadžmenta i kompanije do samog kupca usluga ili proizvoda koji proizvodimo.

Primenom ovog modela da prvo osnažimo zaposlene u kompanijama u kojima smo angažovani kao konsultanti, nakon čega alatima analize efikasnosti procesa osvestimo prostor za unapređenje i gubitke koji trenutno postoje, zatim edukujemo zaposlene i naučimo ih kako da razmišljaju na Lean način, kako da identifikuju prostor za poboljšanje i razviju predloge novog načina rada dolazimo do toga da zaposleni postaju nosioci promena a menadžment samo podrška u realizaciji ideja.Ovim pristupom došli smo do toga da su unapređenja postala trajno održiva a postignuti rezultati stabilni, dugotrajni i daleko veći.

Lean alati sa početka priče više nisu cilj već su postali sredstvo pomoću koga dolazimo do cilja. Njihova pravila i svrha nas vode i pomažu nam da postanemo bolji i efikasniji. Primera radi čekić kao alat nam pomaže da zakucamo ekser ali zakucan ekser nije cilj, cilj je zakačena slika na zidu. Tako i Lean alat 5S nam pomaže da uredimo radni prostor, ali uredan radni prostor nije cilj, cilj je bezbedan rad koji delom postižemo i implementacijom alata 5S ali na način koji je nama potreban i dovoljan.

Promena organizacione kulture u ovom smislu je ponekad i višegodišnji poduhvat. Oni koji su istrajali u gradnji svoje kompanije na Lean principima danas sa svojim zaposlenima uživaju radeći u tim preduzećima. Praksa je pokazala da je efikasnost kompanije moguće višestruko unaprediti.

„U zavisnosti od proizvoda i složenosti procesa, ali i trenutnog stepena organizovanosti kompanije u kojima smo radili i radimo rezultati unapređenja se kreću od 30% do 200% povećanja produktivnosti a pored toga i značajnog povećanja zadovoljstva zaposlenih i lojalnosti firmi u kojoj rade. Da budem precizniji u jednoj od kompanija u kojoj radimo broj angažovanih viljškara je bio 15 sa jasnom podelom rada. Uz pomoć alata špageti mapa, planiranja i oprimizacije međuprocesnih zaliha, uvođenjem standarnih operacija i definisanja ruta broj angažovanih viljuškara je sveden na 9, a pritom viljuškaristi su zadovoljniji i lakše obavljaju svoje poslove jer tačno znaju šta rade bez desetine poziva i „letenja“ na sve strane što je nekada bio slučaj. Sada rade pametnije a ne više postižući bolje učinke.“ – ističe Marjanović

Više o kompaniji Tecor Consulting i Lean alatima možete saznati na ovom link-u.